製品情報

PRODUCT

機能性微粒子状フェノール樹脂 ベルパール®

残留モノマーを低減したベルパールは作業環境を改善し、かつ成形品の強度等の改善に貢献しています。

ベルパール®は、分子量や粒子径を精密にコントロールした、フェノール樹脂微粒子です。

ユニークな形状(球状)に加え、従来のフェノール樹脂に比べて、優れた強度、耐熱性、保存安定性、安全性を有し、これらを活かした様々なアプリケーションが開発されています。

ラインナップ

Sタイプ 熱溶融(未硬化)タイプ

- 分子量の小さな順に、S899(重量平均分子量約5千)、S890(同1万)、S870(同数万)、S830(同数十万)の4品番をラインナップ

- 低モノマー残存を実現し、人体に対して安全、かつ作業環境改善

- 各種バインダー及びマトリックス樹脂として複合材料、摩擦材、接着剤用途等に、高強度・高耐熱・高残炭を実現

- 高残炭率は、耐火物、C/Cコンポジット等炭素材用途にも最適

Rタイプ 有機フィラー(硬化)タイプ

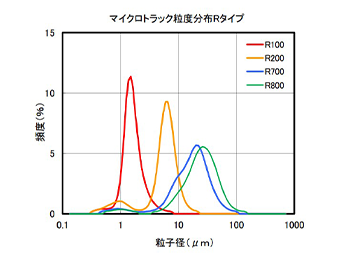

- 粒子径の大きな順に、R800(20μm)、R700(15μm)、R200(6μm)、R100(1.5μm)の4品番をラインナップ

- 小さな粒子径のR200(6μm)、R100(1.5μm)はシャープな粒度分布を実現

- 有機フィラーとして、各種樹脂やゴムに耐熱・耐薬品・軽量等目的で使用

- メチロール基を持ち、メチロール基と反応するマトリックスへの複合は、完全一体化が可能(ex.フェノール樹脂等ホルムアルデヒド系樹脂、エポキシ樹脂、ポリアミド系樹脂)

- セラミックスなどの気孔形成材としての使用も可能

Cタイプ アモルファスカーボン微粒子

- 炭化温度、粒子径により、C800、C2000、C2000S2の3品番をラインナップ

- 各種樹脂やゴムの摺動性、導電性を付与するためのフィラーとして使用

- アモルファスカーボンのため、黒鉛と比較し耐摩耗性を大きく改善

- 面上発熱体等の抵抗体、高純度炭素源としても使用

用途例

耐火物用途

合成樹脂中最高水準の残炭率(70wt%)、揮発性モノマーや硬化剤など有害悪臭成分を含まない特性は、定形・不定形耐火物分野で活用され、製品物性向上のみならず、製品の化学的安全性向上や作業環境の著しい改善に寄与しています。

耐火物用途でのベルパールの特長

- 高い残炭率(従来フェノール樹脂比10~20%増)

- 炭化によりアモルファスカーボンとなり、高い機械強度

- フェノール、ホルムアルデヒドの残存が安衛法閾値以下で安全

- 自硬化性でありヘキサミン不要(ヘキサミンによるアンモニア発生無)

- 人体に対して安全な、作業環境良好な樹脂

- 常温下安定で経時変化なく、低吸湿性(ブロッキング無)

- 水分散性が良く均一な水スラリー化が可能

耐火物用途でのベルパール使用時および製品の特長

各種定形耐火物、不定形耐火物のバインダー樹脂として

- 有害な臭気成分が少なく、無臭・低臭の作業工程を実現

- 煉瓦の熱処理時も無臭・低臭かつ、低煙化を実現

- 吸水性が小さく高いガラス転移温度(Tg)。そのため、煉瓦製造時の坏土、及び成形後のグリーン体の安定性向上

- 揮発分(低分子)・縮合水が少なく、煉瓦熱処理時の割れ・膨れ・爆裂の改善

- 残炭率が高く、煉瓦密度向上、高強度化、及び耐スポーリング性向上

- 粉体混合、水系スラリー使用可能で、各種補修材やキャスタブル等不定形耐火物のバインダーとして最適

各種定形耐火物、不定形耐火物の有機フィラーとして

- 汎用フェノール樹脂の残炭率向上目的のフィラーとしてRタイプを使用可

耐火物用途での使用される品番および特長

Sタイプ

- S899:マグネシア、アルミナ等と混練する場合、特に溶媒系の場合に使用

- S890:最も標準グレード、特に不定形耐火物で使用

- S870:不定形補修材などで高温時の流動性を下げたい場合に使用

Rタイプ(官能基が存在し、汎用フェノール樹脂との密着性が良く、炭化時の残炭率が高い。)

- R800:平均粒子径約20μm

- R700:平均粒子径約15μm

- R200:平均粒子径約6μmで、シャープな粒度分布

- R100:平均粒子径約1.5μmで、シャープな粒度分布

接着剤用途(特に合板用接着剤)

シックハウス症候群など、ホルムアルデヒド含有接着剤の有害性が問題となっています。ベルパール®は有害なホルムアルデヒドをほとんど含まないフェノール樹脂であり、安全性に配慮した合板・集成材(F☆☆☆☆)の接着剤として使用されています。

合板用接着剤用途でのベルパールの特長

- フェノール、ホルムアルデヒドの残存が安衛法閾値以下で安全な樹脂

- 自硬化性でありヘキサミン不要(ヘキサミンによるアンモニア発生無)

- 人体に対して安全な、作業環境良好な樹脂

- 常温下安定で経時変化なく、低吸湿性(ブロッキング無)

- 汎用フェノール樹脂と比較し、加熱時の溶融性が高い

- 水分散性が良く均一な水スラリー化が可能

合板用接着剤用途でのベルパール使用時および製品の特長

フェノール樹脂系接着剤の加熱接着用樹脂として

- フェノール樹脂でありながら、F☆☆☆☆接着剤実現可能

- 有害なモノマーが安衛法閾値以下で、製造現場の安全性確保と作業環境改善

- 接着時にゴム的な挙動で木質へのしみ込み性が抑えられ、接着強度の向上、及び使用量の低減が可能

- 非水系溶媒を用いた接着剤への使用も可能

合板用接着剤用途での使用される品番および特長

Sタイプ

- S899:樹脂の流動性が最も高く、溶媒系(ワニス)での使用に最適

- S890:最も標準的なグレード

- S870:特に接着時の樹脂粘度を高めたい場合に使用

- S830:主剤(汎用フェノール樹脂、酢ビ、イソシアネートなど)の接着強度改質剤として使用

複合材用途

高い強度・耐熱性・難燃性・耐油・耐薬品性などを活用し、各種OA機器ハウジング、自動車機構部品、砥石、摩擦材など幅広い分野で使用されています。

複合材用途でのベルパールの特長

- 従来フェノール樹脂の欠点である悪臭・もろさ(耐衝撃強度)を改善

- フェノール、ホルムアルデヒドの残存が安衛法閾値以下で安全な樹脂

- 自硬化性でありヘキサミン不要(ヘキサミンによるアンモニア発生無)

- 加熱時の発生ガス量が少量

- 常温下安定で経時変化なく、低吸湿性(ブロッキング無)

- 水分散性が良く均一なスラリー化が可能、かつ、廃水に特別な処理が不要

- 高い残炭率

複合材用途でのベルパール使用時および製品の特長

各種バインダーとして、マトリックス樹脂として(Sタイプ)

- 従来フェノール樹脂に比べ、成形品が高機械強度(特に衝撃)、及び高耐熱

- 混練時、成形時、熱処理時に臭気の発生が少なく作業環境良好

- 揮発分(低分子)・縮合水が少なく、かつ硬化速度がマイルドなため、厚物成形時に優位

- 発生ガスが少なく成形品内にガスが内包されにくく、物性低下の原因となる欠陥を低減

- 強度(特に衝撃)が高く、フェノール樹脂100%の成形品(炭素成形体やガラス状カーボン成形体の前駆体)が容易に実現

- 耐熱性が高く高温時にねばさがあり、ブレーキ、クラッチ等摩擦材用バインダーとして最適

- 原料・触媒に金属成分を使用しておらず、成形品が高純度

- 安定した微粒子であり、粉体混合・ドライブレンド成形も可能

- 水分散性が良く均一なスラリー化が可能、かつ、廃水に特別な処理が不要

- 有機溶媒を使用せず水系への分散により、繊維とのプリプレグ化が可能

- アラミド繊維や炭素繊維との組み合わせで金属代替軽量成形体に使用可

- 高い残炭率から、C/Cコンポジット等炭素材用途のバインダーとしても最適

- 有機溶媒使用しワニス状にし、塗布、含浸等での使用も可能

有機フィラー、球状炭素材料の原料として

- 各種ゴムや樹脂の改質剤として、耐熱性、耐化学薬品性、軽量等付与

- 球状微粒子のため流動性が高く、配合量の増加が可能

- 有害なモノマーが安衛法閾値以下である事による安全性確保と作業環境改善

- 用途に応じて約1.5μm~20μmの粒子径から選択可能。

- メチロール基が存在し、マトリックス樹脂(フェノール樹脂、ユリア樹脂、メラミン樹脂、ポリアミド樹脂等)の反応性有機フィラーに使用可

- エポキシ樹脂やフェノール樹脂等のホルムアルデヒド樹脂とは、完全に一体化

- セラミックス等の気孔形成材として最適

- 球状微粒子の特徴を生かし、粒子径の異なる球状炭素とすることが可能

複合材用途での使用される品番および特長

Sタイプ

- S899:樹脂の流動性が最も高いグレード。他材料との密着性を向上や高強度化を目的に、溶媒介在系で使用

- S890:もっとも標準的なグレード

- S870:S890でも流動性が高い場合、単独成形をする場合に使用

- S830:汎用フェノール樹脂の流動性調整剤(バリ防止、多孔質形成)として使用

Rタイプ(官能基が存在し、汎用フェノール樹脂との密着性が良く、炭化時の残炭率が高い。)

- R800:平均粒子径約20μm

- R700:平均粒子径約15μm

- R200:平均粒子径約6μmで、シャープな粒度分布

- R100:平均粒子径約1.5μmで、シャープな粒度分布

炭素材用途

成形品や粉体を焼成炭化して得られるアモルファスカーボン体は、高硬度・高純度・高強度の特性を有し、電極、るつぼ、高純度活性炭、各種導電・摺動部品として活用されています。

炭素材用途でのベルパールの特長

- アモルファスカーボン

- 球状カーボンであり、超微粉が少なく取り扱い性良好

- 金属触媒等の意図的添加がなく、高純度なカーボン材

炭素材用途でのベルパール使用時および製品の特長

摺動用フィラーとして

- 嵩高くなく微粉が少ないことで扱いやすく、複合時の樹脂粘度上昇低減、かつ、高配合量が可能

- 黒鉛と異なり層間ずれがなく摩耗粉の発生少

- 球状のため摺動相手への影響が小さく、耐摩耗性が向上

導電用フィラーとして

- 嵩高くなく微粉が少ないことで扱いやすく、複合時に樹脂粘度上昇低減、かつ、高配合量が可能

- C2000シリーズは吸湿性がなく、不純物も極めて少なく、複合する樹脂やゴムに悪影響を及ぼさない

炭素材用途での使用される品番および特長

Cタイプ

- C800:官能基が存在し、樹脂やゴムとの濡れ性(密着性)が良く、複合時も成形体の機械強度を落とさず、熱硬化性樹脂の摺動特性改善の場合に使用

- C2000XT:C800と比較し完全な炭素質。密着性や機械強度は落ちるものの、摩擦係数が小さく吸水性が低く、水分を嫌う熱可塑性樹脂の摺動特性改善の場合に使用

- C2000SR:C2000より小粒子径。その為高充填しやすく、シリーズの中では一番の高導電特性が得られるため、導電性付与の場合に使用、また、高純度炭素源として使用

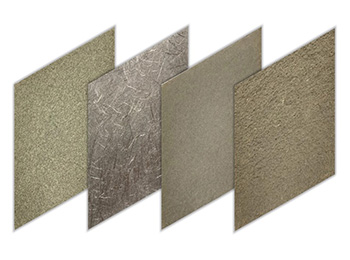

新技術紹介:ベルパール®混抄ペーパー

従来のフェノール樹脂複合材料の多くは、例えばシート状の繊維素材(紙・不織布・クロス)にフェノール樹脂溶液を含浸した後、有機溶媒を除去乾燥して成形前駆体を得るなど、環境負荷の高い方法で製造されていました。

水中分散性が良く、有毒な水溶性モノマーがほとんど溶出しないベルパール®を用い、製紙技術により繊維材料と直接複合化(混抄)したシートを得ることができます。

この手法により、炭素繊維、アラミド繊維、ガラス繊維等の各種高性能繊維とベルパールSタイプの混抄体、あるいは混抄ペーパーを提供できます。これらをプリプレグとして、下記用途に展開しております。

- 炭素繊維複合品:軽量、高強度、高弾性各種成形品、また導電性成形品、電磁波シールド成形品、C/Cコンポジット。

- アラミド繊維複合品:軽量、高強度各種成形品、また絶縁成形品。

- 各種バインダー及びマトリックス樹脂として複合材料、摩擦材、接着剤用途等に、高強度・高耐熱・高残炭を実現

- ガラス繊維複合品:価格重視の軽量、高強度各種成形品。

よくあるご質問

ベルパールは、ノボラックとレゾールのどちらのフェノール樹脂に分類されるのでしょうか?

どちらにも該当しない新しいタイプのフェノール樹脂です。

ベルパールSタイプは、自硬化性です。しかしレゾールとは製法や硬化後の構造や特徴が異なります。

ベルパールRタイプは、熱不融性の硬化完了タイプの微粒子状フェノール樹脂です。

ベルパールは、ノボラック、レゾールのように冷蔵保管が必要ですか?

ベルパールは、常温下安定であり、 一般的なフェノール樹脂のような冷蔵、冷凍保管は必要ありません。直射日光を避け、常温倉庫保管でOKです。

ただし、長期の保管が予想される場合は、冷暗所保管を推奨します。なお、開封後は若干吸湿することがありますのでご注意下さい。

液状(ワニス状)のベルパールはありますか?

当社では、液状(ワニス状)は扱っておりません。

液状で御使用の場合は、お客様でベルパールを溶解してださい。極性溶媒(水以外)には溶解します。

この場合、品番はS899を御使用下さい。

バインダーとして、また成形材料の樹脂としてベルパールSタイプの評価を考えていますが、どの品番を使用したらいいでしょうか?

ベルパールSタイプは重量平均分子量により4グレードがあり、S899<S890<S870<S830の順に高分子量となり、熱溶融特性がそれぞれ異なります。以下を参考に選択してみてください。

- S899:溶媒に溶かしてワニス状で使用の場合、あるいは溶媒混合系で使用の場合。

- S890:まずはこの品番でご評価ください。

- S870:単独成形やS890御使用で流動性が良すぎる場合。

- S830:汎用フェノール樹脂との併用系で、フィラー的に使用する場合、あるいは成形時の流動性を落としたい場合。

複合材料のバインダーとして、あるいは成形材料の樹脂として使用する場合の成形条件は?

組成、成形体の形状、大きさ、また成形方法(コンプレッション、インジェクション等)により成形条件は大きく異なります。組成、形状、大きさ、また成形方法をご提示いただければ、弊社で成形知見があるものでしたら、推奨成形条件をご提案いたします。

例えばGFやCF等複合成形材料で、圧縮成形で曲げ試験片などを成形する場合、180℃以上の成形を推奨します。成形時間が不十分(硬化時間が不十分)の場合は、アフターキュアーをしてください。

なお、コールドプレス後熱処理の無圧下でベルパールを硬化する場合、多くはベルパールの特徴が発揮できない場合があるので、ベルパールの成形はホットプレスを推奨します。

各種樹脂の摺動用フィラーとしてあるいは導電用フィラーとしてベルパールCタイプの評価を考えていますが、どの品番を使用したらいいでしょうか?

C2000シリーズとC800があり、C800は吸湿性があります。

目的の物性面から特に摺動特性改善を追求する場合にはC2000シリーズを推奨し、摺動特性改善も目的だが、機械強度を犠牲にしたくない場合にはC800を推奨します。

特に導電性を付与したい場合にはC2000SRを推奨。また、水分を嫌う樹脂(熱可塑性樹脂)への複合の場合には、C2000シリーズを推奨します。

小さな粒子径(R200、R100)のものを炭化した品番はありますか?

レギュラー品番とはしていませんが、実現は可能です。ご使用量により検討させていただきますのでご相談ください。

ベルパールのサンプルをいただくことはできますか?

サンプルは初回であればR,Sタイプ数kgまで、Cタイプ数百gまでご検討させていただきます。

用途・希望仕様を明記してお問い合わせフォームよりご連絡ください。

商社様の場合は、最終ユーザー様を明記ください。

ベルパールの最小販売単位(梱包単位)は?

R100・10kg/袋、R200・R700・15kg/袋、その他RSは20kg。Cタイプは10kg/箱になります。

ベルパール混抄ペーパーの最大サイズや目付などを教えてください。

最大サイズ、目付は機械と型の大きさ、使用する材料によって異なります。組成によってはペーパー状にすることが難しいものもある為、まずはご相談ください。